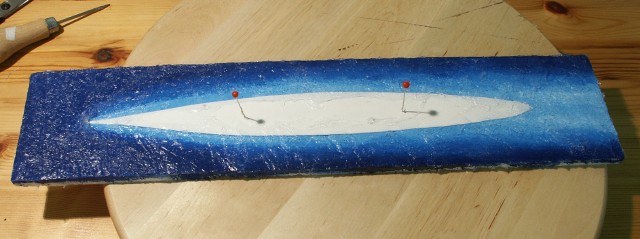

Grundplatte im Bau

Die Grundplatte besteht aus 3mm Sperrholz, und der Rahmen aus Viertelrundholz. Verklebt wurde das Ganze mit normalem Weissleim (Ponal Express).

Das Wasser wurde mit Acrylfarbe auf Styropor dargestellt. Rund ums Schiff und das Kielwasser etwas aufgehellt, und das restliche Meer zielmlich Dunkel. Wie in Franks Beitrag erläutert, wurde eine Schablone der Wasserlinie der Emden erstellt, und mit zwei Nadeln auf dem Styropor fixiert.

Die Wasseroberfläche

Als die Acrylfarbe trocken war, habe ich mit handelsüblichem, transparenten Silikon die Wasserschicht aufgetragen und mit einem kleinen Spachtel die Wellen modelliert. Achtung: Silikon, vor allem grossflächig angebracht, stinkt bestialisch nach Essig. Unbedingt für gute Belüftung sorgen!

Die Bugwelle

Die Bugwelle verdient etwas Aufmerksamkeit. Die zwei "Ausläufer" der Bugwelle sind etwa im Winkel von 45 Grad zur Schiffsachse modelliert. Wenn das Silikon getrocknet ist, mit weisser Farbe die Wellenkämme leicht betonen.

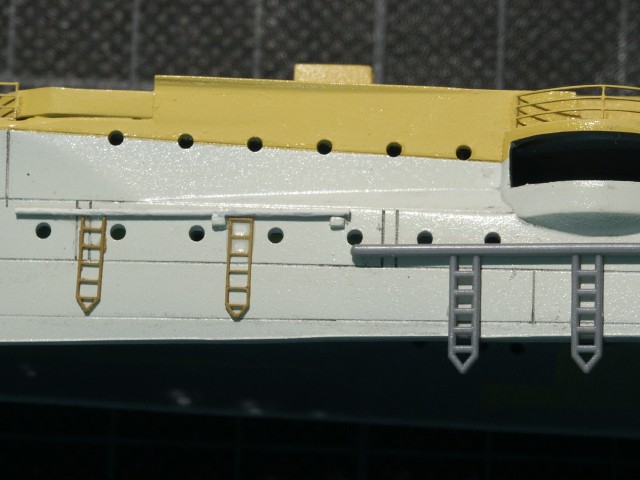

Die Bordleitern

Die kleinen Leitern stammen aus dem Ätzteilsatz von GMM. Bei kleinen, durchbrochenen, zweidimensionalen Strukturen können die PE-Teile ihre Vorteile voll ausspielen. Der Baum, woran sie befestigt sind, ist gezogener Gussast, da das Originalteil etwas arg dick ausgefallen ist. Verklebt wurden sie direkt mit Sekundenkleber auf die Bordwand, ohne die weisse Farbe zu entfernen.

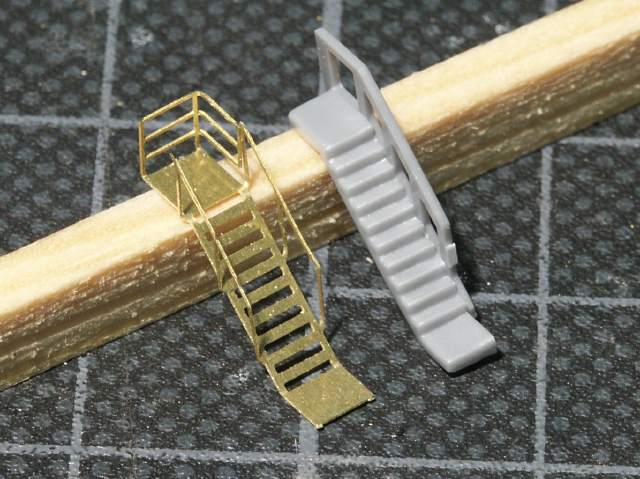

Die Treppe

Die Bordtreppe ist ebenfalls ein PE-Teil, das aber zuerst in Form gebogen werden soll. Hier zeigt sich ein Nachteil des GMM Teilesets. Die Treppenstufen sind nicht einzeln und umbiegbar, wie man es erwarten würde, sondern als durchbrochene, ebene Fläche. Das ginge wesentlich besser, vor allem im Massstab 1:350!

Die montierte Bordleiter

Die Bordleiter mit dazugehörigem Davit, ebenfalls als PE-Teil. Für die Montage mussten zwei kleine Löcher in den Rumpf gebohrt werden. Die Treppe wurde mit Sekundenkleber an die Rumpfwand angebracht. Weil ich der Befestigung nicht traute, habe ich bei der unteren Treppenplattform ebenfalls ein Loch in den Rumpf gebohrt, und mit einem dünnen Stahldraht zusätzlich verklebt. Sicher ist sicher... Nachträglich habe ich mich noch gefragt, ob es sinnvoll ist, die Plattform in heruntergelassenem Zustand zu zeigen. Dies scheint mehr im Hafen der Fall zu sein, in voller Fahrt war die Treppe vermutlich hochgezogen.

Montage der Beiboote

Vier von acht Beibooten hängen nur an den Seilen, sind also nicht mit dem Rumpf verklebt. Dies ist gar kein Problem, ich habe mit einem feinen Bohrer zwei Löcher in die Beiboote gebohrt und mit Sekundenkleber etwas braunen Faden (den ich zuvor mit Weissleim am ausfasern gehindert habe) in die Löcher geklebt. Danach die zwei Fäden durch die Löcher in den Davits gefädelt, auf die richtige Höhe gezogen, mit einem Tropfen Sekundenkleber abgesichert, und den vorstehenden Faden mit einem Nagelklip abgeschnitten.

Takelage der Schornsteine

Die Schornsteine habe ich mit Kupferdraht verspannt. Der Draht stammt aus einem Rotor eines kleinen Elektromotors. Der Draht lässt sich gut geradeziehen, und die Verklebung verlief relativ einfach. Ich habe zuerst das Ende des Drahtes über einer Kerze erhitzt. Nach wenigen Sekunden wird das Kupfer so heiss, dass es schmilz. Dabei zieht vermutlich die Oberflächenspannung das flüssige Kupfer zusammen, und am Ende entsteht eine kleine Verdickung. Damit wird die Haftfläche für den Sekundenkleber vergrössert. Die Vertiefung in der der Draht befestigt wird habe ich jeweils mit einem 0,2mm-Bohrer gemacht. Am Schornsteinrand war es einfacher. Mit einem Japanmeser eine Kerbe hineinschneiden, und das war's. Es werden ja noch Blenden über den Schornsteinrand geklebt, welche die Kerbe abdecken.

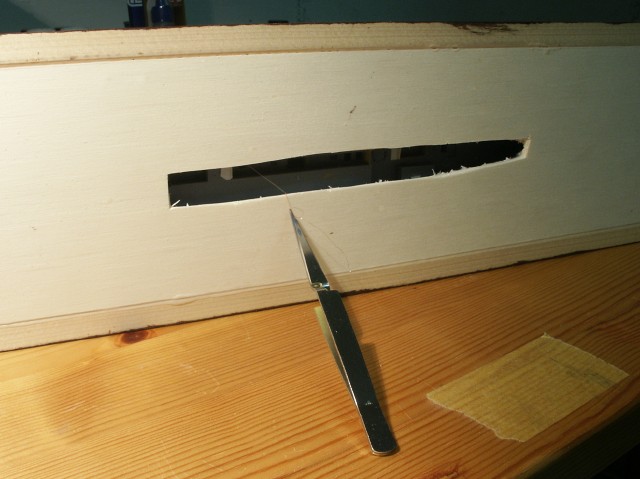

Pleiten, Pech und Pannen...

Beim Bau der Stützen für die Brücke rutschte ein PE-Teil in den dünnen Spalt zwischen Rumpfwand und Deck, und verschwand im Rumpfinneren. Da ich zu der Zeit das Modell bereits auf der Platte befestigt hatte, entschloss ich mich, von unten her eine Öffnung durch die Holzplatte zu schneiden. Das war mit ziemlich viel Arbeit verbunden, aber damit konnte ich das kleine Teil retten.

Später, beim Verspannen der Schornsteine, kam ich auf die Idee, die Drähte nicht einzeln anzufertigen, sondern Schlaufen zu bilden. Das heisst, an Deck wurden durchgehende Löcher gebohrt, der Draht wurde durchgefädelt, und die beiden Enden wurden durch die Öffnung mit einer Pinzette zusammengezwirbelt, und mit Sekundenkleber gesichert. Das hat die Takelung merklich beschleunigt...

Die Schornsteine, fertig verspannt

Eh voilà... der erste (einfachere) Teil der Takelage ist vollbracht. Die Drähte und Innenseiten der Schornsteine wurden noch mit schwarzer Acrylfarbe bemalt.

Die weitere Takelung der Emden

Vom erster Erfolg getrieben, habe ich die weitere Takelung- und Antennenanlage ebenfalls mit Kupferdraht herzustellen versucht. Ich musste aber bei der Antennenanlage etwas anderes suchen. Das Problem war, dass der Kupferdraht nicht gerade war und nur durch eine gewisse Spannung gestreckt werden konnte. Bei der Antennenanlage aber führten 6 Drähte senkrecht zu der Antenne, die zwischen den Masten hing. Wenn ich nun einen senkrechten Draht durch etwas Spannung strecken wollte, kam der horizontale Antennendraht etwas herunter, und die bereits befestigten senkrechten Drähte bogen sich von neuem. Es war absolut unmöglich, alle 6 Drähte gleich zu spannen. So entschloss ich mich, auf gezogenen Gussast umzustellen.

Auf diesem Bild sieht man hinter dem Masten die Antennenanlage. Je 3 "Drähte" führen zu den zwei Antennen, die zwischen den zwei Masten befestigt sind. Zwei Teile der Takelung wurden noch nicht gekürzt, um den Bauverlauf zu zeigen. Ich habe den Gussast auf die praktisch richtige Länge geschnitten, und dann mit Sekundenkleber am unteren Ende befestigt. Dabei wurde er natürlich so platziert, dass er in die richtige Richtung zeigte. Als die Klebestelle trocken war, habe ich mit einem Nagelklip den überstehenden Teil abgeschnitten, und erneut mit Sekundenkleber befestigt. Da der Gussast schon von Natur aus gerade war, ging das meistens, ohne irgendwelche Spannung aufzubauen, die dann vielleicht noch den Masten verzogen hätte. Mit unterschiedlich dünnem Giessast kann man etwas Abwechslung in die Takelage bringen, je nach Belastung des Originalteils. So habe ich versucht für Antennen sehr feines Material zu nehmen, während die Befestigung des Mastes etwas massiver ausfiel.

- Fortsetzung folgt -