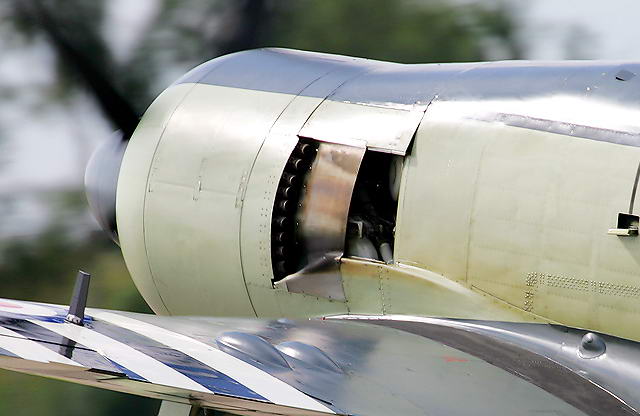

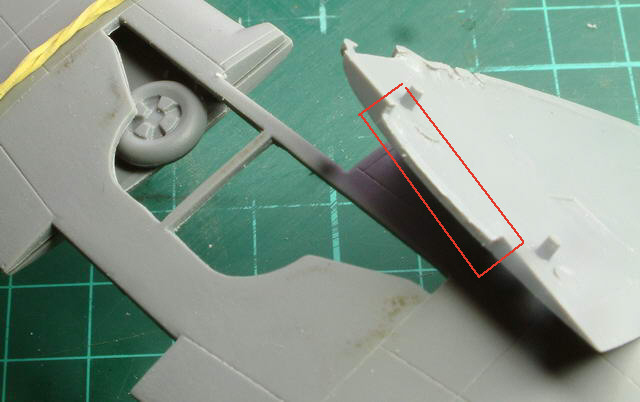

Obwohl ich im Bereich der Auspuffrohre schon einige Änderungen vorgenommen hatte, entsprach die Rumpfform dort noch nicht dem Originalflugzeug. Auf dem Foto kann man den Aufbau dieser Sektion gut erkennen.

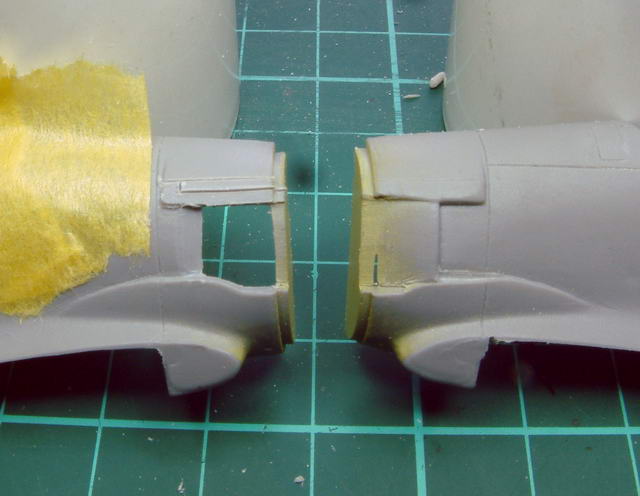

Obwohl ich im Bereich der Auspuffrohre schon einige Änderungen vorgenommen hatte, entsprach die Rumpfform dort noch nicht dem Originalflugzeug. Auf dem Foto kann man den Aufbau dieser Sektion gut erkennen.  Deshalb wurden zunächst die Auspufföffnung großzügig freigelegt. Oberhalb des Durchbruchs erkennt man noch eine schmale rechteckige Fläche, die ich etwas dünner gefeilt habe.

Deshalb wurden zunächst die Auspufföffnung großzügig freigelegt. Oberhalb des Durchbruchs erkennt man noch eine schmale rechteckige Fläche, die ich etwas dünner gefeilt habe.

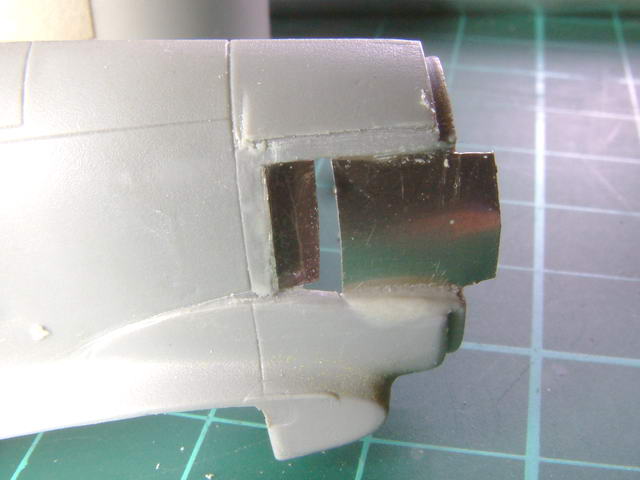

Anschließend habe ich ein paar Neusilberplättchen zugeschnitten und eingeklebt. Fugen und Spalte wurden verspachtelt und werden später noch sauber verschliffen. Das vordere Blech ragt ca. 3mm weit in den Motorraum damit später die Auspuffrohrstummel auf diese Fläche geklebt werden können.

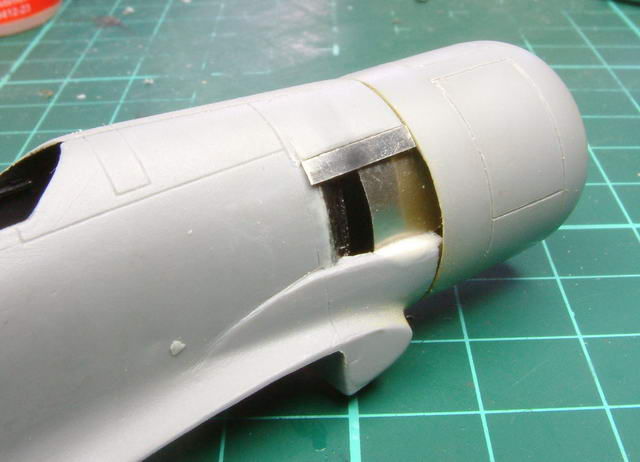

Anschließend wurde auf den dünner gefeilten Ansatz über der Öffnung ein neues Abdeckblech geklebt. Bis auf den fehlenden Motor ensprach der vordere Rumpfbereich nun meiner Vorstellung.

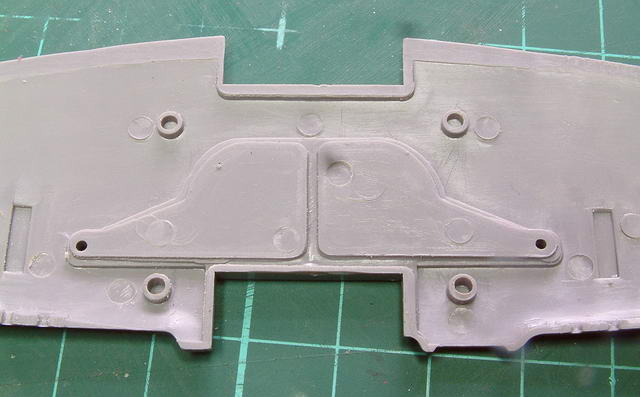

Als nächstes befasste ich mich mit den viel zu flachen Fahrwerkschächten, die Bestandteil der unteren Tragfläche sind.

Als nächstes befasste ich mich mit den viel zu flachen Fahrwerkschächten, die Bestandteil der unteren Tragfläche sind. Zunächst wurden die Schächte bis auf die Tragflächenunterkante abgefräst.

Zunächst wurden die Schächte bis auf die Tragflächenunterkante abgefräst.  Kurz zusammengesetzt: Das Rad passt hinein....wenn man die innere Kante der oberen Tragflächenhälften (rot markiert) entfernt.

Kurz zusammengesetzt: Das Rad passt hinein....wenn man die innere Kante der oberen Tragflächenhälften (rot markiert) entfernt.

Die nächste Paßprobe: Die Tragflächen werden in den Rumpf gesetzt. Jetzt ragt die gesamte Rumpfunterseite in die Fahrwerkschächte hinein.

Aber auch das ist kein Problem. Der Rumpf wurde eingespannt und der störende Bereich wurde abgefräst. Die beiden weißen Plastiksteifen, die man im Inneren des Rumpfes erkennt, dienen als Auflage für die Bodenplatte des neuen Cockpits.

Aber auch das ist kein Problem. Der Rumpf wurde eingespannt und der störende Bereich wurde abgefräst. Die beiden weißen Plastiksteifen, die man im Inneren des Rumpfes erkennt, dienen als Auflage für die Bodenplatte des neuen Cockpits. Die Wände der Schächte werden von einem 3,5mm hohem Rahmen aus Plastiksteifen gebildet, der einfach auf den Unterflügel geklebt wird. Er wurde von außen mit 2k-Spachtel stabilisiert, um eine ausreichende Steifigkeit beim Planfräsen der Wände zu bekommen. An der Vorderseite brauchte ich die Masse außerdem, um die Flügelwaffen -die nicht Bestandteil des Bausatzes sind und nachgerüstet werden müssen - exakt montieren zu können. Hierfür wollte ich später einfach ein Loch durch die Vorderkante der Tragflächen in die Spachtelmasse bohren und ein MG-Rohr einkleben.

Die Wände der Schächte werden von einem 3,5mm hohem Rahmen aus Plastiksteifen gebildet, der einfach auf den Unterflügel geklebt wird. Er wurde von außen mit 2k-Spachtel stabilisiert, um eine ausreichende Steifigkeit beim Planfräsen der Wände zu bekommen. An der Vorderseite brauchte ich die Masse außerdem, um die Flügelwaffen -die nicht Bestandteil des Bausatzes sind und nachgerüstet werden müssen - exakt montieren zu können. Hierfür wollte ich später einfach ein Loch durch die Vorderkante der Tragflächen in die Spachtelmasse bohren und ein MG-Rohr einkleben.