Vorbereitung

Alle Zeichnungen für das Projekt stehen als PDF-Dateien zur Verfügung. Nach dem Herunterladen habe ich diese auf einem Tintenstrahldrucker geplottet. Bei der Maßstabskontrolle der Plots habe ich keine Abweichungen zum Soll festgestellt.

Der Kiel

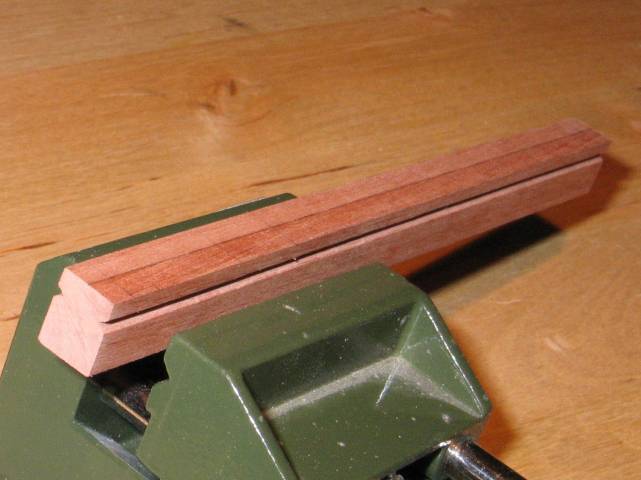

Zuerst habe ich mit Hilfe meiner Schieblehre die Maße für den Kiel von der Zeichnung abgenommen und anschließend auf eine zuvor aus einem 10mm Holzbrett (Birne) gesägte Leiste übertragen. Markiert wurden die Lage der Spanten, sowie die Sponung.

Als nächstes muss in den Kiel die Sponung zum Anschluß des ersten Plankengangs eingearbeitet werden. Hierzu habe ich entlang der seitlichen Markierung einen Streifen Tamiya Tape geklebt, um eine Führung für den Stechbeitel zu erhalten. Anschließend habe ich mit dem Stechbetel vorsichtig entlang der Klebestreifens die Sponung markiert. Danach habe ich Sponung herausgearbeitet, indem ich die Nut jeweils von oben und unten vertieft habe.

Auf der anderen Seite des Kiels habe ich den Vorgang wiederholt. Nach zwei Abenden war der Kiel fertig.

Den unter dem Kiel sitzenden "falschen Kiel" werde ich erst zu einem späteren Zeitpunkt ankleben.

Die Spanten

Bei HMS Triton wechseln sich, wie man sehr schön auf der Spantdarstellung im ersten Teil des Berichts sehen kann, Doppelspanten und zwei Einfachspanten ab.

Damit auch Einsteiger in den Scratchbau das Modell bauen können, werden die Spanten und das Spantgerüst vereinfacht hergestellt. Bei den Spanten wird auf die Darstellung der Kalben und des Stoßes verzichtet. Vorbildgerecht setzen sie sich aber aus den Bodenwrangen, den ersten und zweiten Auflagern sowie den Oberauflagern zusammen. Beim Spantgerüst werden die beiden Einzelspanten durch einen Doppelspant ersetzt.

Variante 1

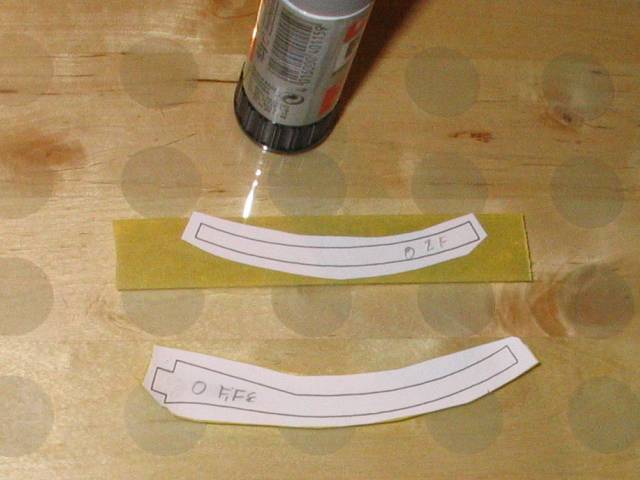

Zuerst habe ich die Zeichnungen der Hölzer mehrfach kopiert, da ich davon ausgegangen bin, dass ich das eine oder andere Bauteil mehrmals aussägen muss. Um die Zeichnungen auf Holz (5mm Birne) zu übertragen, habe ich sie ausgeschnitten und anschließend mittels eines Alleskleber-Stifts auf Tamiya-Tape geklebt. Dieses hat den Vorteil, dass es sich später, ohne Spuren zu hinterlassen, vom Holz wieder abziehen lässt.

Nun habe ich angefangen die Bauteile eines Spantes auszuägen. Das folgende Bild zeigt die vorbereiteten Hölzer für den 0-Spant.

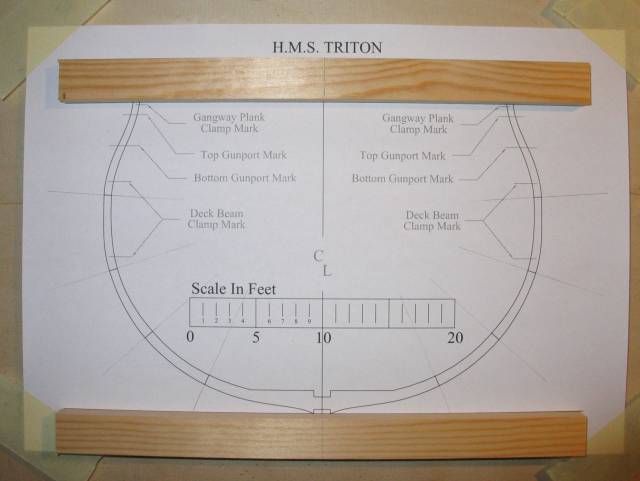

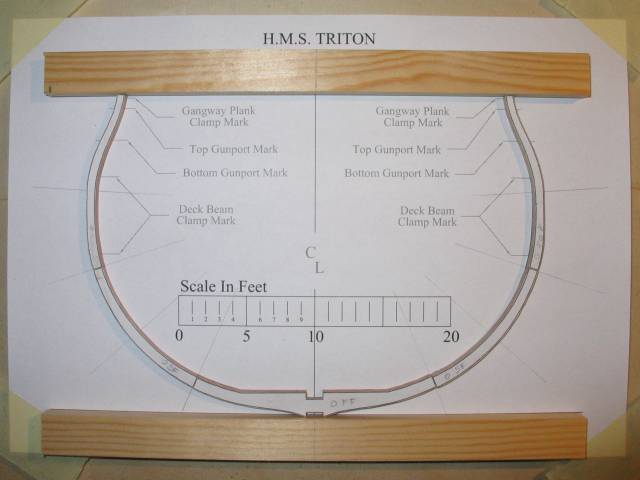

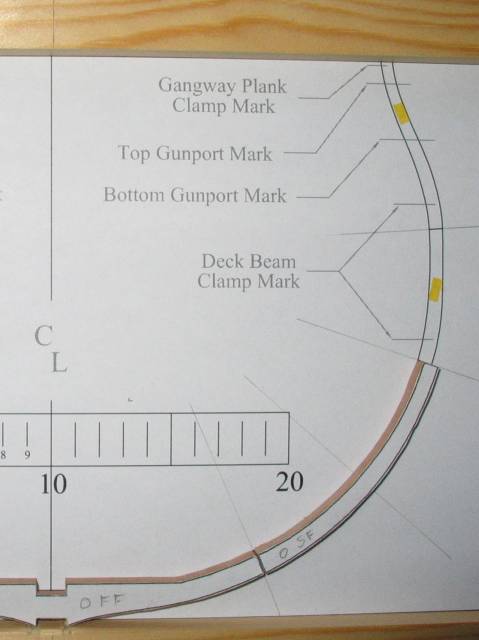

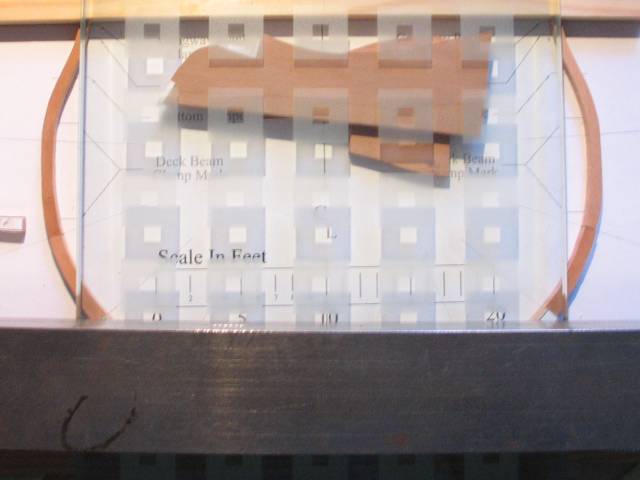

Als nächstes war eine Lehre erforderlich, um aus den einzelnen Hölzern einen Spant zu bauen. Da jeder Spant, wenn auch bei dem Querschnitt minimal, anders ist, muss sich die Lehre einfach umbauen lassen. Basis meiner Lehre ist eine Glasplatte, durch die ich eine ebene Grundfläche erhalte. Auf diese habe ich mit Klebeband die Zeichnung des Spants geklebt. An der Ober- und Unterseite des Spants wurden zwei gerade Holzleisten zur Ausrichtung aufgeklebt und die Mittellinie markiert.

Anschließend wurden die Hölzer des Spants gemäß Markierung aufgelegt und die Stoßkanten mit einer kleinen Feile vorsichtig angeschliffen, bis sich der Spant ohne Gewalt in Form legen läßt.

Hierbei habe ich festgestellt, dass an der unteren Leiste zwei kleine Ausspaungen erfordelich sind, um die Spanten ausrichten zu können. Diese habe ich nachträglich mit einem Cutter eingeschnitten. Anschließend wurden die Bauteile des Spants mit Tamiya Tape provisorisch befestigt und die aufgeklebte Schablone vorsichtig abgezogen.

Nun werden die Hölzer des zweiten Spants mit einem Holzkleber auf den ersten geklebt. Zwischendurch ist es wichtig die Spanten während des Abbinden des Klebers zu beschweren. Ich verwende dazu eine zweite Glaspaltte und zwei Metallklötze.

Nach gut zwei Stunden -die meiste Zeit habe ich auf das Trocknen des Weißleims gewartet- war der erste Spant fertig gestellt.

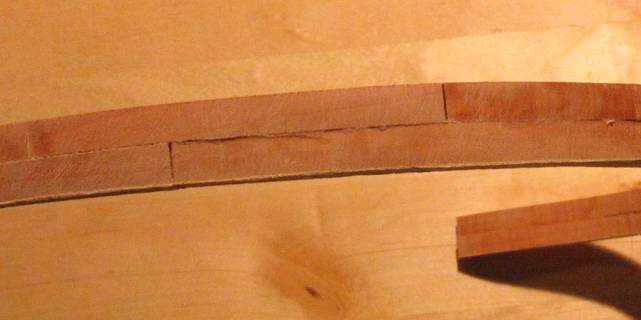

Leider zeigten sich nun Mängel, die an meiner mangelnden Erfahrung im Umgang mit dem Werkstoff liegen. Während sich die kleinen Abweichungen an den Längsseiten zwischen den beiden Spanten ohne Probleme verschleifen lassen, gefallen mir Stoßfugen zwischen den einzelnen Hölzern überhaupt nicht. Die schlimmsten Fugen sind ca 0,5mm breit und damit deutlich außerhalb meiner mir selbst gesetzten Toleranzgrenzen. Auch hat es bei der Verklebung der beiden Spanten stellenweise Probleme gegeben.

Der Vorteil von Holz ist, dass ich den Spant ohne weiteres noch einmal neu bauen kann. Hierbei werde ich meine Bauweise allerdings ändern, um das gravierendste Problem, die unsauberen Stoßfugen, beseitigen zu können. Diese Variante werde ich dann im nächsten Teil des Bauberichts vorstellen.

Am misslungenen Spant kann ich prima das Verschleifen üben und später auch weitere Bauverfahren testen.

- Fortsetzung folgt -