Das Einkleben der Füllstücke bewirkte, dass sich das Spantgerüst etwas verzog und Bug und Heck leicht nach oben zeigten. Zunächst brach ich die Klebenähte zwischen den Spanten und den Füllstücken auf. Nun konnte ich damit beginnen die Decks aufkleben. An diesen schnitt ich zuerst die überstehenden Decksplanken ab. Die beiden Mörserplattformen passte ich in die Durchbrüche ein, verklebte sie aber noch nicht. Nach mehrmaligem Trockenpassen trug ich den Klebstoff aus und setzte das Hauptdeck auf. Um weiteren Verzug zu vermeiden, beschwerte ich das Deck und ließ alles gut trocknen.

Anschließend fügte ich das Stückchen Bordwand zwischen achterem Ende des Hauptdecks und der Schanz ein. Die Schanz klebte ich auf das achterliche Spantgerüst und beschwerte es ebenfalls.

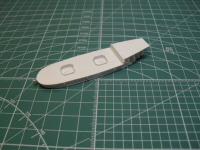

Nach dem Verkleben und gleichzeitigem Auflegen von Gewichten war der Rumpf wieder gerade und ich konnte mich ans Schanzkleid machen. Das Hauptdeck bekam umlaufend ein Profil mit den Maßen 1 x 1 mm aufgeklebt. Als nächstes waren die Stückpforten an der Reihe. Mit einer Schneidhilfe, mit der man exakt gleich lange Stücke ablängen kann, trennte ich die benötigte Anzahl von einem 1 x 1,5 mm Profil ab.

Am achteren Ende des Hauptdecks beginnend klebte ich die kürzeren Polystyrolstückchen an. Um die Stückpforten exakt zu formen, legte ich nun ein Stück Messingprofil 1,5 x 1,5 mm an die entstandene Ecke und klebte davor das nächste Evergreenstück. Nach etwas Trockenzeit für den Lösemittelkleber wiederholte ich diesen Vorgang bis alle Stückpforten geformt waren.

Als Abschlussleiste setzte ich oben ein 0,5 x 1 mm Profil auf. Den Bugbereich verfüllte ich mit Stripes der gleichen Abmessungen. Bevor ich die Back aufkleben konnte, musste ich eine weitere Leiste aufsetzen. Diese verschliff ich nach achtern leicht abfallend, um die Steigung des Backdecks zu erzeugen. Die kleinen Überstände schnitt ich später bündig weg. Auf der Schanz befestigte ich 1 x 2 mm Steifen und ließ diese den Plänen gemäß bugwärst abfallen.

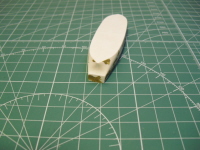

Die Zwischenräume der Spanten füllte ich nun mit zweikomponentiger Spachtelmasse aus dem Kfz-Zubehör auf. Dabei gab ich nur sehr wenig Härter der Mischung bei. Dadurch verlangsamt sich der Härteprozess etwas und es wird nicht so viel Wärme auf einmal abgegeben. Ansonsten könnte es passieren, dass sich der Rumpf erneut verzieht. Die Spachtelmasse ist zwar bereits nach ca. 30 Min schleifbar, sie neigt aber dazu immer noch etwas zu schwinden. Deshalb ließ ich den Rumpf über Nacht liegen und begann erst am nächsten Tag mit dem Schleifen.

Da ich beim ersten Spachteldurchgang nicht alle Bereiche erwischt habe, trug ich nach einem ersten Schleifen ein zweites Mal Spachtel auf. Nach erneuter Härtephase über Nacht kam das Spachtel-Spant-Gebilde einem Schiffsrumpf doch deutlich näher. Kleinere Fehlstellen besserte ich mit einkomponentiger Spachtelmasse, ebenfalls aus dem Kfz-Zubehör, aus. Diese Masse trocknet einfach nur. Da sie dabei ebenfalls schwindet, und zwar wesentlich stärker als die 2K, ist es besonders wichtig dem Ganzen Zeit zu lassen.

Besondere Sorgfalt gilt den Rundungen des Bugbereiches damit diese beidseitig der Gallion gleich sind.

Fürs erste beendete ich das Straken des Rumpfes und wendete mich den Masten zu. Mit Hilfe eines Höhenreißers markierte ich mir die Positionen des Haupt- und Besanmastes. An einen rechten Winkel lehnend auf dem Heck stehend zog ich einen kleinen Riss über die Planken.

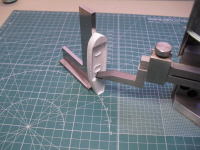

Die Masten der Granado sind um 3° nach achtern geneigt. Also muss ich unter diesem Winkel ins Deck Bohren. In meiner Arbeitsstätte fräste ich mir aus einem Block Ureol einen Keil in besagtem Winkel.

Dieser Keil diente mir als Bohrunterlage, auf welcher der Rumpf parallel ausgerichtet war, während ich ins Deck bohrte.

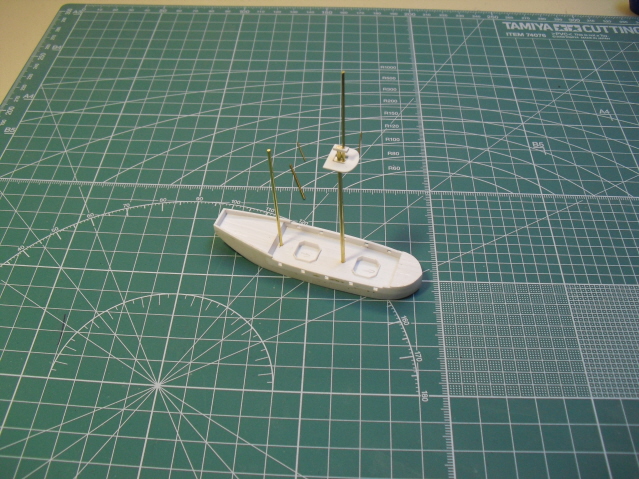

Die Abmessungen für die Masten und Stenge errechnete ich mir aus den Planunterlagen und gab noch ein paar Millimeter für den Mastfuß zu. Aus passenden Messingrundstäben der Durchmesser 0,5; 0,8; 1; 1,2 und 1,6 längte ich mir die benötigten Stücke ab.

Die Marsen enstanden aus 0,5 mm Polystyrolplatte. Diese schnitt ich mit der Schneidhilfe aus einer Platte aus zeichnete mir die Durchbrüche an. Letztere bohrte ich zunächst auf und arbeitete mit Skalpell und Nadelfeile die quadratischen Öffnungen heraus.

Die Unterzüge klebte ich aus 0,5 x 2 mm und 0,5 x 0,5 mm Profilen auf. Da die Marsen parallel zur Wasserlinie des Schiffes sind, bohrte ich die Löcher für die Stenge ebenfalls unter dem 3° Winkel.

Ein anschließendes Trockenpassen zeigte, dass die Mittelachse des Schiffes mit den Masten gut fluchtete.

Sven